私は以前からこのようなシートがあればいいなと考え続けているものがあります。それは、今から約20年前にテイジンさんで販売していた”Fキャン”と呼ばれるものです。ただ、同じ名称でも、現在のものは大型・中型テント用として用いられるものであり基本的にまったく違うものです。

私は以前からこのようなシートがあればいいなと考え続けているものがあります。それは、今から約20年前にテイジンさんで販売していた”Fキャン”と呼ばれるものです。ただ、同じ名称でも、現在のものは大型・中型テント用として用いられるものであり基本的にまったく違うものです。以前のものはトラックシート用に開発されたものでした。その特徴といえば、いまでいうターポリンのようなもので非常に軽いのです。そして一番の違いは、10〜15mmの間隔で太い番手の糸が縦横に交差しており、さしずめ現在のクリスタルターポのシート版という感じです。この太い糸があるおかげで、たとえ一部が裂けたとしてもそこで止まってしまい、裂けにくいという特徴を持っておりました。(私たちはこのような糸づかいをしているものをリキストップと呼んでおりました。)かつ、当時はシート素材がビニロンからポリエステルに変わる過渡期。まして、ターポリンやPシートがはやりだしたころのことですから、ビニロンから比べれば非常にかるく、しかも強度があるため、トラック運送業者からは重宝がられたと思います。

ただ、欠点もあったのでしょう。想像するに、その生地はターポリンのようなものなので、フラッタリング(バタツキ)に弱いという事が考えられます。トラックを走らせていれば、特に冬場の寒い高速道路を走る場合、シートがバタついて最後部の角のあたりが凍りついて板状になり、折れるような状態になります。ひどいときには表面の塩ビ樹脂にヒビが発生することもあります。特に”Fキャン”は、ターポリンのようなものなので、通常のディッピング(ドブ付け)による表面処理とは違うため、表面剥離が著しかったのでしょう。着眼点は良かったのですが、いつの間にか忘れられてしまいました。そのような欠点を克服したら、軽くて、丈夫な布地ができるのに・・・と考えたのは私だけでないと思うのですが・・・。残念なことです。

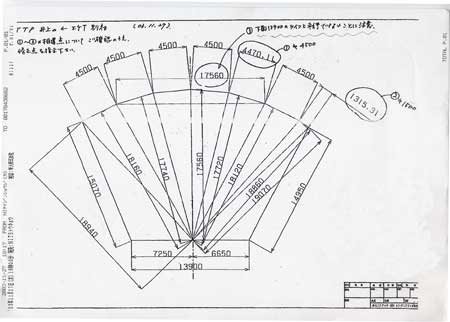

2003年11月。当社の営業マンから相談を持ちかけられました。実は、八戸にあるドームの下にテントを張るための材質についてでした。というのは、「ドームこぼれ話」

2003年11月。当社の営業マンから相談を持ちかけられました。実は、八戸にあるドームの下にテントを張るための材質についてでした。というのは、「ドームこぼれ話」